پشتیبانی۲۴ ساعته:

66738591

-۰۲۱

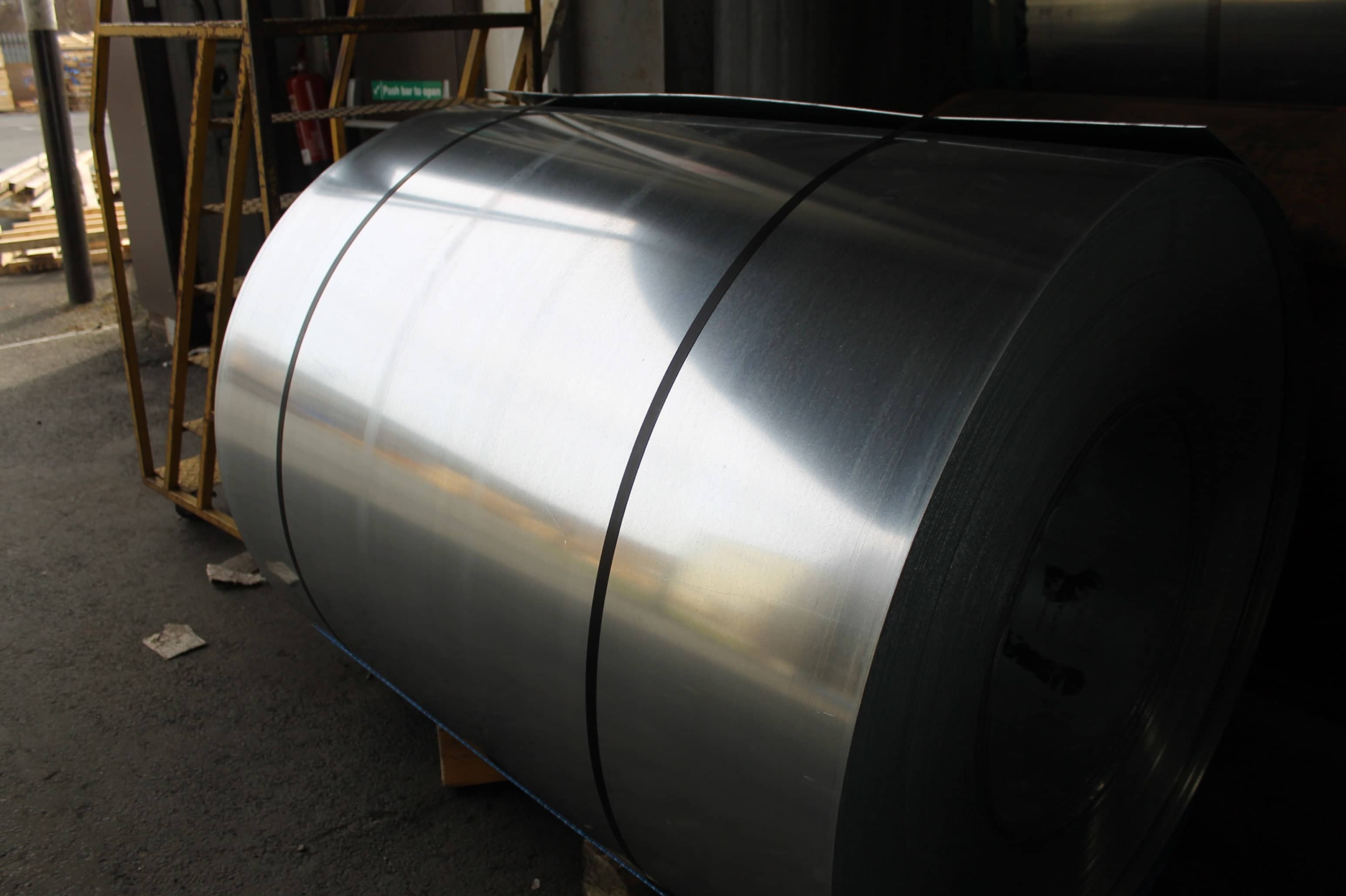

جوشکاری ورق گالوانیزه چگونه انجام می شود؟ فولاد گالوانیزه، با روکش محافظ روی، به دلیل مقاومت بینظیرش در برابر خوردگی و پایداری ساختاری، در صنایع مختلف کاربرد وسیعی یافته است. از بدنه خودروها گرفته تا سازههای عظیم فلزی و تجهیزات کشاورزی، این ماده نقش کلیدی ایفا میکند. اما جوشکاری ورقهای گالوانیزه به دلیل وجود لایه روی، چالشهای ویژهای را پیش روی جوشکاران قرار میدهد.

این راهنما از پروولد ایران به صورت جامع و کاربردی، به بررسی این چالشها و ارائه راهکارهای عملی برای دستیابی به جوشهای با کیفیت بالا میپردازد.

ورق گالوانیزه، در واقع فولادی است که با لایهای نازک از روی پوشانده شده است. این پوشش میتواند به روشهای مختلفی همچون گالوانیزاسیون گرم (غوطهوری در حمام مذاب روی) یا الکترولیز (رسوبدهی الکتریکی روی) ایجاد شود. لایه روی، نقش یک محافظ قربانیشونده را ایفا میکند. به این معنی که در مواجهه با اکسیژن و رطوبت، خود روی پیش از فولاد اکسید میشود و از خوردگی فولاد جلوگیری میکند. این ویژگی، عمر مفید قطعات فولادی را به شدت افزایش میدهد و نیاز به تعمیرات و نگهداری را کاهش میدهد.

از مزایای بارز ورق گالوانیزه میتوان به موارد زیر اشاره کرد:

مقاومت استثنایی در برابر خوردگی: پوشش روی، مانع از تماس مستقیم فولاد با عوامل محیطی خورنده مانند رطوبت، اکسیژن و مواد شیمیایی میشود. این ویژگی، فولاد گالوانیزه را برای استفاده در محیطهای خشن، از جمله مناطق ساحلی، صنعتی و کشاورزی، ایدهآل میکند.

دوام و طول عمر بالا: به دلیل مقاومت در برابر خوردگی، قطعات ساخته شده از فولاد گالوانیزه، سالها بدون نیاز به تعمیرات اساسی، کارایی خود را حفظ میکنند. این امر به طور قابل توجهی هزینههای تعمیر و نگهداری را کاهش میدهد.

مقرون به صرفه بودن: با توجه به طول عمر بالا و هزینههای پایین نگهداری، فولاد گالوانیزه در بلندمدت، یک انتخاب اقتصادی و منطقی به حساب میآید.

مقاومت مکانیکی قابل قبول: اگرچه مقاومت مکانیکی فولاد گالوانیزه به اندازه فولاد بدون روکش نیست، اما برای بسیاری از کاربردها، مقاومت کافی را داراست.

جوشکاری ورق گالوانیزه، فرایندی پیچیده است که نیازمند درک عمیق از خواص ماده، چالشهای ناشی از پوشش روی و استفاده از تکنیکهای خاص برای دستیابی به اتصالات با کیفیت و پایدار است. این راهنما به تشریح تخصصی مراحل جوشکاری ورق گالوانیزه، متدولوژیهای بهینه، ملاحظات ایمنی و راهکارهای رفع عیوب احتمالی میپردازد.

لایه روی موجود بر روی ورق گالوانیزه، سد راهی جدی برای دستیابی به جوش با کیفیت محسوب میشود. تبخیر روی در اثر حرارت قوس الکتریکی، دودهای سمی تولید میکند و همچنین با اختلال در فرآیند ذوب و یکپارچگی فلز پایه، استحکام جوش را به خطر میاندازد. زدودن کامل لایه روی از ناحیه جوش و حریم اطراف آن (حداقل 25 میلیمتر)، گامی حیاتی است.

روشهای زدودن لایه روی:

سنگزنی مکانیکی: استفاده از سنگ فرز با دیسکهای ساینده، روشی متداول برای زدودن لایه روی است. انتخاب دیسک مناسب (زبر برای زدودن سریع و نرم برای ایجاد سطح صاف) و کنترل فشار و سرعت، از آسیب رساندن به فلز پایه جلوگیری میکند. پس از سنگزنی، سطح باید با برس سیمی تمیز شود تا ذرات و گرد و غبار احتمالی زدوده شوند.

سیمکشی مکانیکی: برسهای سیمی چرخشی، ابزاری کارآمد برای زدودن لایه روی از سطوح وسیع یا پیچیده هستند. این روش، به ویژه برای آمادهسازی لبههای ورق قبل از اتصال لببهلب (Butt Joint) مناسب است.

روشهای شیمیایی (اسیدشویی): استفاده از محلولهای اسیدی ملایم (مانند اسید کلریدریک رقیق) میتواند لایه روی را حل کند. این روش، نیازمند رعایت دقیق نکات ایمنی (استفاده از دستکش، عینک محافظ و تهویه مناسب) و خنثیسازی سطح پس از اسیدشویی است. همچنین، باید توجه داشت که اسیدشویی ممکن است بر خواص فلز پایه تاثیر بگذارد.

نکات مهم در آمادهسازی سطح:

انتخاب روش جوشکاری، تاثیر بسزایی بر کیفیت، سرعت و هزینه جوشکاری ورق گالوانیزه دارد. در زیر، به بررسی تخصصی روشهای متداول میپردازیم:

جوشکاری MIG/MAG (GMAW): جوشکاری با گاز محافظ (MIG/MAG)، روشی پرکاربرد برای جوشکاری ورق گالوانیزه است. این روش، سرعت بالایی دارد و امکان جوشکاری در موقعیتهای مختلف را فراهم میکند. انتخاب گاز محافظ مناسب (آرگون/دیاکسید کربن یا مخلوط آنها) و سیم جوش متناسب با نوع فولاد گالوانیزه، ضروری است. برای جوشکاری ورقهای نازک، استفاده از تکنیک پالس (Pulsed MIG) توصیه میشود تا حرارت ورودی کاهش یافته و از تابیدگی ورق جلوگیری شود.

جوشکاری TIG (GTAW): جوشکاری با گاز تنگستن (TIG)، روشی دقیق و با کیفیت بالا برای جوشکاری ورق گالوانیزه است. این روش، امکان کنترل دقیق حرارت ورودی را فراهم میکند و جوشهای تمیز و عاری از سرباره ایجاد میکند. جوشکاری TIG، برای جوشکاری ورقهای نازک و ظریف و همچنین برای جوشکاری لایههای ریشه (Root Pass) مناسب است. استفاده از الکترود تنگستن با نوک تیز و گاز محافظ آرگون خالص، توصیه میشود.

جوشکاری SMAW (Stick Welding): جوشکاری با الکترود دستی (قوس الکتریکی)، روشی ساده و ارزان برای جوشکاری ورق گالوانیزه است. این روش، نیاز به تجهیزات پیچیده ندارد و در شرایط مختلف قابل استفاده است. انتخاب الکترود مناسب با پوشش قلیایی و آمپراژ پایین، برای جلوگیری از ایجاد تخلخل و ترک در جوش، ضروری است.

مقایسه روشهای جوشکاری:

| روش جوشکاری | مزایا | معایب | کاربردها |

|---|---|---|---|

| MIG/MAG | سرعت بالا، امکان جوشکاری در موقعیتهای مختلف، هزینه نسبتاً پایین | نیاز به تجهیزات پیچیده، تولید دودهای سمی بیشتر | جوشکاری ورقهای ضخیمتر، تولید انبوه، تعمیرات |

| TIG | کیفیت بالای جوش، کنترل دقیق حرارت، جوشکاری تمیز | سرعت پایین، نیاز به مهارت بالا، هزینه بالاتر | جوشکاری ورقهای نازک و ظریف، لایههای ریشه، جوشکاریهای حساس |

| SMAW | سادگی، هزینه پایین، قابل استفاده در شرایط مختلف | کیفیت پایینتر نسبت به MIG/MAG و TIG، تولید دودهای سمی زیاد، نیاز به مهارت | جوشکاریهای عمومی، تعمیرات در محل، جوشکاری ورقهای ضخیمتر |

انتخاب سیم جوش (Filler Metal) و گاز محافظ (Shielding Gas) مناسب، نقشی کلیدی در دستیابی به جوش با کیفیت و استحکام بالا ایفا میکند.

سیم جوش: سیم جوش باید با ترکیب شیمیایی فولاد گالوانیزه مطابقت داشته باشد. استفاده از سیم جوشهای حاوی سیلیکون و منگنز، به بهبود سیالیت مذاب و کاهش تخلخل کمک میکند. سیم جوشهای روکشدار (Flux-Cored Wire) نیز میتوانند برای جوشکاری ورق گالوانیزه مورد استفاده قرار گیرند.

گاز محافظ: گاز محافظ باید از اکسید شدن فلز جوش جلوگیری کرده و قوس الکتریکی پایدار ایجاد کند. گاز آرگون خالص، برای جوشکاری TIG و گاز مخلوط آرگون/دیاکسید کربن برای جوشکاری MIG/MAG، مناسب هستند. در صورت استفاده از گاز دیاکسید کربن، باید از سیم جوشهای مخصوص استفاده شود تا از ایجاد تخلخل در جوش جلوگیری شود.

تنظیم دقیق پارامترهای جوشکاری (جریان، ولتاژ، سرعت حرکت و غیره)، برای دستیابی به جوش با کیفیت و جلوگیری از عیوب، ضروری است.

جریان (Current): جریان جوشکاری باید متناسب با ضخامت ورق و نوع اتصال تنظیم شود. جریان زیاد، باعث ذوب بیش از حد فلز و ایجاد سوراخ میشود و جریان کم، باعث عدم نفوذ کافی و ضعف جوش میشود.

ولتاژ (Voltage): ولتاژ جوشکاری، طول قوس الکتریکی را تعیین میکند. ولتاژ زیاد، باعث پاشش زیاد و عدم تمرکز قوس میشود و ولتاژ کم، باعث قطع و وصل شدن قوس و ایجاد جوش ناهموار میشود.

سرعت حرکت (Travel Speed): سرعت حرکت الکترود یا تورچ جوشکاری، تاثیر مستقیمی بر عرض و ضخامت جوش دارد. سرعت زیاد، باعث ایجاد جوش باریک و ضعیف میشود و سرعت کم، باعث ایجاد جوش پهن و ناهموار میشود.

تکنیک جوشکاری: استفاده از تکنیکهای خاص جوشکاری (مانند تکنیک پالس یا تکنیک نوسانی)، میتواند به بهبود کیفیت جوش و کاهش عیوب کمک کند.

جوشکاری نقطهای (Spot Welding): برای اتصال ورقهای گالوانیزه نازک، جوشکاری نقطهای روشی سریع و کارآمد است. در این روش، از جریان الکتریکی بالا برای ذوب و اتصال دو ورق در یک نقطه استفاده میشود. تنظیم دقیق پارامترهای جوشکاری و استفاده از الکترودهای مناسب، برای جلوگیری از آسیب رساندن به پوشش گالوانیزه، ضروری است.

جوشکاری درز (Seam Welding): جوشکاری درز، روشی پیوسته برای اتصال ورقهای گالوانیزه است. در این روش، از چرخهای الکتریکی برای ایجاد یک درز جوش پیوسته استفاده میشود. جوشکاری درز، برای تولید مخازن، لولهها و سایر قطعات استوانهای، مناسب است.

جوشکاری گوشه (Fillet Welding): جوشکاری گوشه، برای اتصال دو ورق گالوانیزه با زاویه 90 درجه استفاده میشود. در این روش، جوش در گوشه اتصال ایجاد میشود. تنظیم دقیق پارامترهای جوشکاری و استفاده از تکنیکهای مناسب، برای جلوگیری از ایجاد تخلخل و ترک در جوش، ضروری است.

عیوب جوش، میتوانند استحکام و کیفیت جوش را کاهش دهند. شناسایی و رفع این عیوب، برای اطمینان از عملکرد صحیح قطعه جوشکاری شده، ضروری است.

تخلخل (Porosity): تخلخل، عبارت است از وجود حفرات کوچک در داخل جوش. این عیب، میتواند ناشی از آلودگی سطح، عدم استفاده از گاز محافظ مناسب یا تنظیم نادرست پارامترهای جوشکاری باشد.

ترک (Cracking): ترک، عبارت است از وجود شکافهای ریز یا درشت در داخل یا روی سطح جوش. این عیب، میتواند ناشی از تنشهای حرارتی، انقباض نامناسب جوش یا استفاده از مواد نامناسب باشد.

عدم نفوذ (Lack of Fusion): عدم نفوذ، عبارت است از عدم اتصال کامل فلز جوش به فلز پایه. این عیب، میتواند ناشی از جریان کم، سرعت زیاد یا عدم آمادهسازی مناسب سطح باشد.

سرباره (Slag Inclusions): سرباره، عبارت است از ذرات غیرفلزی که در داخل جوش محبوس شدهاند. این عیب، میتواند ناشی از عدم تمیزکاری مناسب بین پاسهای جوشکاری یا استفاده از الکترودهای نامناسب باشد.

پس از اتمام جوشکاری، باید جوش را از نظر ظاهری و کیفی بررسی کرد.

بازرسی چشمی (Visual Inspection): بازرسی چشمی، سادهترین روش برای تشخیص عیوب ظاهری جوش (مانند ترک، تخلخل، عدم نفوذ و سرباره) است.

آزمایش غیرمخرب (Non-Destructive Testing): آزمایشهای غیرمخرب (مانند آزمایش مایع نافذ، آزمایش ذرات مغناطیسی، آزمایش التراسونیک و رادیوگرافی)، برای تشخیص عیوب داخلی جوش استفاده میشوند.

آزمایش مخرب (Destructive Testing): آزمایشهای مخرب (مانند آزمایش کشش، آزمایش خمش و آزمایش ضربه)، برای تعیین خواص مکانیکی جوش استفاده میشوند.

وجود لایه روی بر روی سطح فولاد، جوشکاری را با چالشهای زیر مواجه میکند:

هنگام جوشکاری ورق گالوانیزه، حرارت بالا باعث تبخیر روی و تولید دودهای اکسید روی میشود. این دودها بسیار سمی و خطرناک هستند و استنشاق آنها میتواند به سلامت ریهها آسیب جدی برساند. بنابراین، استفاده از سیستمهای تهویه مناسب و تجهیزات حفاظت تنفسی (ماسکهای مجهز به فیلترهای مخصوص دود روی) ضروری است.

لایه روی میتواند مانع از نفوذ مناسب مذاب جوش به داخل فولاد و تشکیل یک اتصال محکم و یکپارچه شود. همچنین ممکن است واکنشهای شیمیایی بین روی و فلز پرکننده جوش، منجر به ایجاد ترکها، حفرهها و دیگر نقصهای جوش شود.

درجه حرارت بالای قوس جوشکاری میتواند موجب نفوذ اتمهای روی به داخل ساختار بلوری فولاد شود. این پدیده میتواند موجب شکننده شدن فولاد در اطراف ناحیه جوش و کاهش استحکام آن شود.

حرارت زیاد اعمال شده در فرآیند جوشکاری، میتواند موجب انبساط و انقباض نابرابر در ورق فولادی و در نتیجه، تاببرداشتگی و تغییر شکل قطعه شود. این مشکل، به خصوص در ورقهای نازک، قابل توجه است.

برای غلبه بر چالشهای مذکور و دستیابی به جوشهای با کیفیت بالا، به موارد زیر توجه کنید:

آماده سازی سطح: این مرحله، کلید موفقیت در جوشکاری ورقهای گالوانیزه است. قبل از جوشکاری، باید لایه روی را از ناحیه جوش و اطراف آن به طور کامل حذف کرد. روشهای مختلفی برای این کار وجود دارد:

سنگزنی: با استفاده از سنگ فرز و صفحات ساینده مناسب، میتوان لایه روی را از بین برد. توجه داشته باشید که باید از سنگزنی بیش از حد خودداری کرد تا به فلز پایه آسیبی وارد نشود.

سیمکشی: برسهای سیمی، روش دیگری برای حذف لایه روی هستند. این روش برای سطوحی با پیچیدگی هندسی کمتر، مناسبتر است.

روشهای شیمیایی: برخی از محلولهای شیمیایی میتوانند لایه روی را حل کرده و از بین ببرند. اما استفاده از این روشها نیاز به مهارت و رعایت نکات ایمنی خاصی دارد.

پس از پاکسازی کامل، سطح باید از هرگونه آلودگی (روغن، گریس، گرد و غبار) به طور کامل تمیز شود.

انتخاب روش جوشکاری مناسب: روشهای جوشکاری MIG و TIG، به دلیل امکان کنترل دقیق پارامترهای جوشکاری، برای جوشکاری ورقهای گالوانیزه مناسبتر هستند. جوشکاری با گاز محافظ (مانند آرگون یا هلیم) در این روشها، از اکسید شدن فلز پرکننده و ایجاد نقص در جوش جلوگیری میکند. انتخاب نوع سیم پرکننده جوش نیز مهم است و باید با نوع فولاد گالوانیزه سازگار باشد.

کنترل دقیق پارامترهای جوشکاری: تنظیم دقیق پارامترهای جوشکاری (ولتاژ، آمپراژ، سرعت حرکت) تاثیر مستقیمی بر کیفیت جوش دارد. استفاده از آمپراژ پایینتر، حرارت ورودی به قطعه را کاهش داده و از تاببرداشتگی و پدیده رویزدایی جلوگیری میکند.

تهویه مناسب و حفاظت تنفسی: استفاده از سیستمهای تهویه موضعی و عمومی برای کاهش غلظت دودهای سمی روی در محیط کار، ضروری است. همچنین، استفاده از ماسکهای حفاظتی تنفسی با فیلترهای مخصوص دود روی برای جوشکار الزامی است.

خنکسازی کنترلشده: پس از اتمام جوشکاری، باید اجازه داد که قطعه به آرامی خنک شود تا از بروز تاببرداشتگی و تنشهای حرارتی جلوگیری شود. استفاده از پوششهای عایق حرارتی میتواند در این زمینه مفید باشد.

پوشش محافظ پس از جوشکاری: پس از جوشکاری، برای جلوگیری از خوردگی و حفظ مقاومت ورق گالوانیزه، میتوان از پوششهای محافظ مانند رنگهای ضد زنگ یا پوششهای گالوانیزه سرد استفاده کرد.

فولاد گالوانیزه در صنایع مختلفی، کاربرد دارد. در ادامه به برخی از این کاربردها و اهمیت جوشکاری در آنها اشاره میشود:

در بدنه خودرو، قطعات زیربندی، و سایر قطعاتی که در معرض رطوبت و مواد خورنده هستند، به وفور از فولاد گالوانیزه استفاده میشود. جوشکاری ورق گالوانیزه به صورت با کیفیت در این صنعت، برای اطمینان از ایمنی و طول عمر خودرو بسیار اهمیت دارد.

در سقفها، دیوارها، و سازههای فلزی ساختمانها، به خصوص در محیطهای ساحلی و صنعتی، از فولاد گالوانیزه استفاده میشود. استحکام و مقاومت جوشها در این کاربردها، برای حفظ پایداری و ایمنی ساختمان ضروری است.

در ساخت سیلوها، مخازن ذخیره غلات، و دیگر تجهیزات کشاورزی که در معرض رطوبت و عوامل جوی هستند، فولاد گالوانیزه به دلیل مقاومت به خوردگی خود، مورد استفاده قرار میگیرد. جوشهای قوی و با کیفیت، برای اطمینان از عملکرد صحیح و طول عمر این تجهیزات لازم هستند.

در ساخت مخازن ذخیره، خطوط لوله، و دیگر تجهیزات صنعتی که در معرض خوردگی هستند، از فولاد گالوانیزه استفاده میشود. جوشکاری در این صنعت، به دلیل اهمیت ایمنی و جلوگیری از نشت مواد خطرناک، از حساسیت بالایی برخوردار است.

به دلیل مقاومت در برابر خوردگی در آب شور، فولاد گالوانیزه در ساخت سازههای دریایی مانند اسکلهها، قایقها، و کشتیها، کاربرد دارد.

جوشکاری ورقهای گالوانیزه، نیازمند دانش فنی و مهارت بالایی است. رعایت دقیق مراحل آمادهسازی سطح، انتخاب روش مناسب جوشکاری، کنترل دقیق پارامترهای جوشکاری و به کارگیری تجهیزات حفاظت فردی، برای دستیابی به جوشهای با کیفیت بالا، قوی و مقاوم در برابر خوردگی، بسیار حیاتی است. این راهنما سعی کرده است تا اطلاعات جامع و کاربردی را در اختیار جوشکاران قرار دهد. با این حال، برای کسب اطلاعات بیشتر و به روزرسانی روشها، مراجعه به استانداردهای معتبر جوشکاری و آموزشهای تخصصی توصیه میشود.

هنوز حساب کاربری ندارید؟

ایجاد حساب کاربری