پشتیبانی۲۴ ساعته:

66738591

-۰۲۱

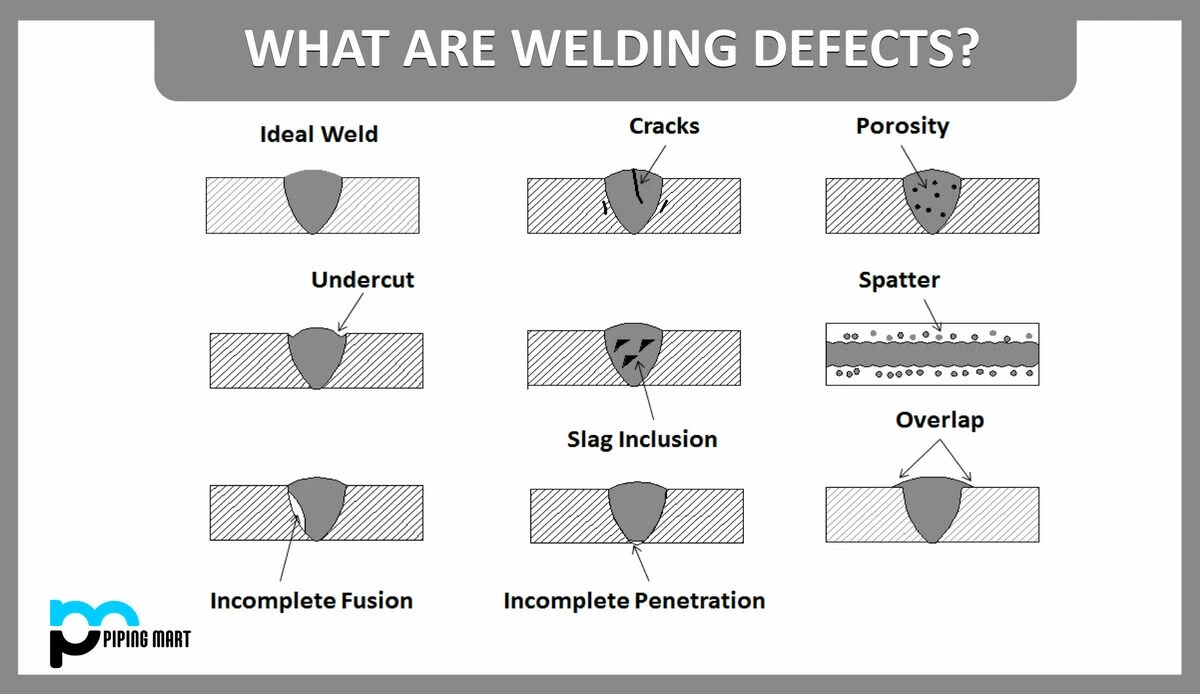

عیوب جوشکاری میتوانند تفاوت بین یک سازه ایمن و یک فاجعه را رقم بزنند. تشخیص و رفع این مشکلات، مهارتی است که استادکاران با تجربه طی سالها کار عملی به دست آوردهاند. بنابراین، درک عمیق این عیوب برای هر جوشکاری، از مبتدی تا حرفهای، امری ضروری است.

در واقع، بسیاری از جوشکاران تازهکار با مشکلاتی مانند تخلخل، ترک و عدم نفوذ مواجه میشوند، اما نمیدانند چگونه این مشکلات را شناسایی و برطرف کنند. همچنین، حتی جوشکاران با تجربه نیز گاهی با چالشهای پیچیدهای روبرو میشوند که نیاز به راهکارهای تخصصی دارد. به طور کلی، این راهنما از پروولد ایران تمام دانش ضروری برای تشخیص، پیشگیری و اصلاح انواع عیوب جوشکاری را در اختیار شما قرار میدهد – همان دانشی که استادکاران با ۲۰ سال تجربه به سختی به دست آوردهاند.

تخلخل یکی از رایجترین عیوب جوشکاری است که به شکل حفرههای ریز یا درشت در جوش نمایان میشود. این ناپیوستگیها زمانی به وجود میآیند که گازها در حوضچه جوش مذاب گیر افتاده و پس از انجماد در فلز باقی میمانند. برخلاف تصور بسیاری، این عیب میتواند تأثیرات مخربی بر کیفیت و استحکام سازههای فلزی داشته باشد.

به طور کلی، تخلخل زمانی رخ میدهد که نیتروژن، اکسیژن یا هیدروژن در حوضچه مذاب جوش در حین جامد شدن به دام میافتند . این گازها یا یک فضای خالی زیر سطحی به جا میگذارند یا منافذی را که در سطح قابل رویت است ایجاد میکنند.

عوامل اصلی ایجاد تخلخل عبارتند از:

جالب است بدانید که تخلخل سطحی به مراتب خطرناکتر از حفرههای عمقی است، زیرا تأثیر مستقیم و زیانآوری بر مقاومت خستگی فلز جوش دارد .

با شناخت عوامل ایجاد تخلخل، میتوان با رعایت نکات زیر از بروز این عیب جلوگیری کرد:

آمادهسازی صحیح سطوح:

مدیریت الکترودها:

تنظیمات دقیق تجهیزات:

توجه به شرایط محیطی:

تکنیکهای صحیح جوشکاری:

با رعایت این نکات، میتوانید کیفیت جوش را به میزان قابل توجهی بهبود بخشیده و از بروز تخلخل و مشکلات ناشی از آن جلوگیری کنید.

ترکهای جوشکاری زیانبارترین عیوب جوشکاری به شمار میروند که میتوانند استحکام و ایمنی سازه را بهطور چشمگیری کاهش دهند. این شکستگیهای فلز جوش در اثر تنشهای داخلی در امتداد خط جوش یا عمود بر آن ایجاد میشوند و گاهی از فلز جوش به فلز مبنا نیز امتداد مییابند.

ترک گرم در درجه حرارتهای بالا (بیش از ۵۳۸ درجه سانتیگراد) و هنگام سرد شدن ناگهانی جوش پس از شروع انجماد فلز، تقریباً بلافاصله در امتداد یا موازی با جوش ظاهر میشود . این نوع ترک که به آن «ترک انجمادی» نیز میگویند، اکثر ترکهای جوشکاری را شامل میشود . متخصصان جوشکاری، ترکهای گرم را به دو نوع «ترک مرکزی» و «ترک دهانه» طبقهبندی میکنند.

دلایل اصلی ایجاد ترک گرم عبارتند از:

ترک سرد پیچیدهترین و خطرناکترین نوع ترک است که در دمای معمولی اتاق یا نزدیک به آن، ساعتها یا روزها پس از سرد شدن جوش اتفاق میافتد 7. این نوع ترک با نامهای «ترک هیدروژنی» یا «ترک تاخیری» نیز شناخته میشود . وقوع ترک سرد در فولاد در مقایسه با سایر فلزات بیشتر است .

عوامل اصلی ایجاد ترک سرد شامل:

ترک دهانه نوعی ترک گرم است که در انتهای جوش ایجاد میشود. زمانی که جوشکار زود از کار دست بکشد و درز را کاملاً پر نکند، احتمالاً ترک دهانه ایجاد میشود. این ترکخوردگی زمانی اتفاق میافتد که حوضچه جوش با سرعت بیشتری نسبت به مواد اطراف خنک شود و به زبان ساده، «به دلیل عدم پُرشدگی در انتهای جوش» تشکیل میشود .

برای جلوگیری از ایجاد ترک در جوش، رعایت نکات زیر ضروری است:

۱. انتخاب صحیح متریال: استفاده از فلزات با ترکیب مناسب و تطبیق صحیح بین فلز پایه و الکترود اهمیت زیادی دارد. از فلزاتی که مستعد ترک هستند مانند فولادهای پرکربن، فولادهای کمآلیاژ و آلومینیوم (بهخصوص در فرآیند TIG) اجتناب کنید .

۲. کنترل پیشگرمایش و پسگرمایش: این روش تنشهای داخلی را کاهش داده و سرعت سرد شدن را کنترل میکند . برای فولادهای استحکام بالا مانند X70، کنترل سختی جوش همراه با کاهش تنشهای پسماند و حذف هیدروژن بسیار مؤثر است .

۳. استفاده از الکترودهای مناسب: الکترودهای کمهیدروژن همراه با پیشگرمایش مناسب، از ایجاد ترکهای سرد جلوگیری میکند . خشک نگه داشتن الکترودها قبل از استفاده ضروری است.

۴. تکنیک عقبگرد: برای جلوگیری از ترک دهانه، روش عقبگرد توصیه میشود. در این روش، به صورت عادی و در مسیرهای کوتاه، طوری جوشکاری کنید که جوش بعدی را به فاصله تقریباً ۲-۳ سانتیمتر از جوش قبلی شروع کنید و وقتی به ابتدای جوش قبلی رسیدید، جوشکاری را متوقف کنید .

۵. کنترل سرعت جوشکاری و پارامترهای جوش: سرعت مناسب، آمپر، ولتاژ و زاویه مشعل باید بهدرستی تنظیم شوند. سرعت بالای پالسکاری میتواند گلوگاه جوش را کاهش داده و منجر به جوشهای مقعر شود که مستعد ترک هستند .

۶. تمیزکاری سطوح قبل از جوشکاری: حذف آلودگیهایی مانند روغن، گریس، زنگزدگی، رنگ و پوششها که منابع اصلی هیدروژن محسوب میشوند، بسیار مهم است .

با رعایت این نکات، میتوانید از بروز ترک در جوش جلوگیری کرده و اتصالات جوشی با کیفیت و استحکام بالا تولید کنید.

types of welding defects

نقصهای نفوذ و همجوشی از خطرناکترین عیوب جوشکاری هستند که گاه تشخیص آنها دشوار است. واژگونی سکوی نفتی الکساندر کیلند در سال ۱۹۸۰ که منجر به مرگ ۱۲۳ نفر شد، نمونهای از فاجعه ناشی از این عیوب بود .

عدم نفوذ یا نفوذ ناقص (Lack of Penetration) زمانی رخ میدهد که فلز جوش به عمق کافی در ریشه اتصال نفوذ نکند. به عبارت دیگر، ذوب نشدن یک وجه یا هر دو وجه ریشه اتصال را نفوذ ناقص میگویند .

دلایل عدم نفوذ کافی:

نشانههای اصلی عدم نفوذ شامل کاهش استحکام اتصال، ایجاد تمرکز تنش در ناحیه ریشه، و در صورت قرار گرفتن در معرض مواد خورنده، خوردگیهای موضعی شدید است . این عیب عمدتاً در ریشه اتصال جوشداده شده رخ میدهد، به خصوص زمانی که صفحه فولادی نسبتاً ضخیم باشد .

عدم همجوشی یا ذوب ناقص (Lack of Fusion) به کمبود پیوند بین فلز جوش و فلز پایه یا بین لایههای متوالی فلز جوش گفته میشود . این عیب میتواند در سه نوع مختلف ظاهر شود:

تفاوت اصلی بین عدم نفوذ و عدم همجوشی در این است که در عدم نفوذ، فلز جوش به ریشه نرسیده، اما در عدم همجوشی، فلز جوش به فلز پایه چسبیده اما به اندازه کافی با آن ذوب و ترکیب نشده است . نکته مهم اینکه بسیاری از روشهای آزمایش غیرمخرب در تشخیص عدم همجوشی بیاثر هستند

برای پیشگیری از این عیوب میتوان اقدامات زیر را انجام داد:

برای جلوگیری از عدم نفوذ:

برای جلوگیری از عدم همجوشی:

از آنجا که اکثر تستهای غیرمخرب در تشخیص عدم همجوشی خالص ناتوان هستند، نظارت بر فرآیند جوشکاری توسط بازرسان با تجربه اهمیت ویژهای دارد . معاینه اولتراسونیک مناسبترین روش آزمایش غیرمخرب برای تشخیص انواع ذوب ناقص (به استثنای ذوب ناقص خالص) است .

عیوب سطحی جوشکاری اگرچه گاهی نادیده گرفته میشوند، اما میتوانند تأثیر چشمگیری بر کیفیت و ظاهر جوش داشته باشند. این عیوب نه تنها زیبایی کار را خدشهدار میکنند، بلکه در برخی موارد استحکام اتصال را نیز کاهش میدهند.

سرباره محبوس (Slag Inclusion) به ذرات غیرفلزی اشاره دارد که در طول فرآیند جوشکاری تولید شده و در داخل فلز جوش باقی میمانند . این ذرات معمولاً شامل اکسیدها، سولفیدها و سایر ترکیبات هستند که به جای خروج از سطح جوش، درون آن محبوس میشوند.

دلایل اصلی ایجاد سرباره محبوس عبارتند از: تمیزکاری نامناسب، تکنیک نادرست جوشکاری، جریان جوشکاری پایین، عدم حذف کامل سرباره بین پاسهای جوشکاری، و طراحی نامناسب اتصال . در این میان، سرعت بالای سرد شدن مذاب میتواند باعث شود گل جوش فرصت کافی برای رسیدن به سطح کار را نداشته باشد .

برای پیشگیری از این عیب، اقدامات زیر توصیه میشود: اطمینان از تمیزی سطوح قبل از جوشکاری، استفاده از تکنیک صحیح جوشکاری، تنظیم صحیح پارامترهای جوشکاری، و تمیزکاری کامل بین پاسها همچنین استفاده از برسهای سیمی، سنگزنی و مواد شیمیایی مناسب میتواند به از بین بردن آلودگیها کمک کند .

پاشش جوش (Spatter) به قطرات کوچک فلز مذاب اشاره دارد که در حین جوشکاری به اطراف پرتاب شده و روی سطح فلز پایه باقی میمانند . این پدیده نه تنها ظاهر نامطلوبی ایجاد میکند، بلکه میتواند به تجهیزات آسیب رسانده و خطرات ایمنی نیز به همراه داشته باشد .

عوامل اصلی ایجاد پاشش جوش شامل: دمای بیش از حد، فشار نامناسب گاز محافظ، زاویه نادرست الکترود، سرعت زیاد جوشکاری، کیفیت پایین الکترود و آلودگی سطح فلز است .

برای کاهش پاشش جوش، میتوان اقدامات زیر را انجام داد:

بریدگی کنار جوش یا آندرکات (Undercut) به شیار یا فرورفتگی در امتداد لبههای جوش اشاره دارد که باعث کاهش ضخامت فلز پایه در آن ناحیه میشود . این عیب استحکام اتصال را کاهش داده و میتواند منجر به ترکخوردگی شود .

دلایل عمده بریدگی کنار جوش عبارتند از: جریان الکتریکی بیش از حد، سرعت جوشکاری نامناسب، زاویه نادرست الکترود، تکنیک نوسان نامناسب، طول قوس بیش از حد و انتخاب نادرست الکترود . حتی زنگزدگی نیز میتواند باعث بریدگی شود .

برای اصلاح و پیشگیری از بریدگی کنار جوش، توصیههای زیر را در نظر بگیرید: تنظیم صحیح جریان جوشکاری، کنترل سرعت جوشکاری، استفاده از زاویه صحیح الکترود (معمولاً ۲۰ تا ۳۰ درجه نسبت به خط عمود)، تکنیک نوسان مناسب، کنترل طول قوس، و انتخاب صحیح الکترود . در صورت بروز بریدگی، میتوان با قرار دادن یک مهره در طول بریدگی، آن را اصلاح کرد .

اعوجاج در جوشکاری پدیدهای ناخوشایند است که برخلاف سایر عیوب، ناشی از تغییرات فیزیکی قطعه بوده و تقریباً همه جوشکاران با آن دست و پنجه نرم میکنند. این مشکل میتواند ابعاد قطعات را تغییر داده و کیفیت نهایی سازه را به خطر بیندازد.

تاب برداشتن فلز اساساً به دلیل توزیع غیریکنواخت دما در حین جوشکاری رخ میدهد. زمانی که منطقه جوش حرارت میبیند، قسمتهای مختلف فلز با نرخهای متفاوتی منبسط و منقبض میشوند. این توزیع نامتقارن دما تنشهای حرارتی پیچیدهای ایجاد میکند که باعث پیچش قطعات میشود . نکته قابل توجه اینکه در دمای بالا، استحکام تسلیم فولاد میتواند تا ۴۰٪ کاهش یابد . علاوه بر این، تنشهای پسماند که در حین تولید و عملیات ساخت در سازه محبوس شدهاند، با حرارت دیدن آزاد میشوند .

برای کاهش اعوجاج، روشهای مختلفی وجود دارد:

توالی جوشکاری نقش بسیار مهمی در کنترل اعوجاج دارد . تحقیقات نشان میدهد که انتخاب توالی مناسب میتواند میزان اعوجاج را به طرز چشمگیری کاهش دهد . همچنین، هر چه تعداد مراحل جوشکاری بیشتر باشد، پیک تنشهای پسماند کاهش مییابد و توزیع یکنواختتری در تنشها ایجاد میشود . روشهای متعادل و متقارن جوشکاری، مانند جوشکاری عقبگرد و استفاده از مسیرهای ناپیوسته، با متقارنکردن حرارت و کاهش گرادیان دمایی، اعوجاج و تنشهای پسماند را کاهش میدهند .

تشخیص و پیشگیری از عیوب جوشکاری مهارتی است که استادکاران با تجربه طی سالها کار عملی به دست آوردهاند. همانطور که دیدیم، عیوبی مانند تخلخل، ترک، نفوذ ناقص، همجوشی ناقص، سرباره محبوس، پاشش و اعوجاج میتوانند کیفیت و استحکام اتصال جوش را بهشدت کاهش دهند. بنابراین، آشنایی با این عیوب برای هر جوشکاری ضروری است.

آمادهسازی صحیح سطوح، انتخاب مناسب الکترودها، تنظیم دقیق تجهیزات و توجه به شرایط محیطی نقش مهمی در جلوگیری از تخلخل دارند. علاوه بر این، کنترل حرارت ورودی، پیشگرمایش مناسب و استفاده از تکنیک عقبگرد از ترکخوردگی جوش جلوگیری میکنند. همچنین، تمیزکاری کامل بین پاسها و زاویه صحیح الکترود از عیوب سطحی کاسته و کیفیت ظاهری جوش را بهبود میبخشد.

بدون تردید، درک عمیق عوامل ایجادکننده عیوب جوشکاری و روشهای پیشگیری از آنها، تفاوت بین یک اتصال مستحکم و یک اتصال شکننده را رقم میزند. جوشکاران مبتدی با یادگیری این نکات میتوانند مهارتهای خود را به سرعت افزایش دهند، در حالی که جوشکاران با تجربه نیز با بهکارگیری این دانش، کیفیت کار خود را تضمین میکنند.

مهمترین نکته این است که هیچ میانبری برای کسب مهارت در جوشکاری وجود ندارد. ترکیب دانش نظری با تجربه عملی، کلید موفقیت در این حرفه است. بنابراین، همواره این نکات را به خاطر داشته باشید و از آنها در کار روزانه خود استفاده کنید تا جوشهایی با کیفیت و بدون عیب تولید کنید.

هنوز حساب کاربری ندارید؟

ایجاد حساب کاربری