پشتیبانی۲۴ ساعته:

66738591

-۰۲۱

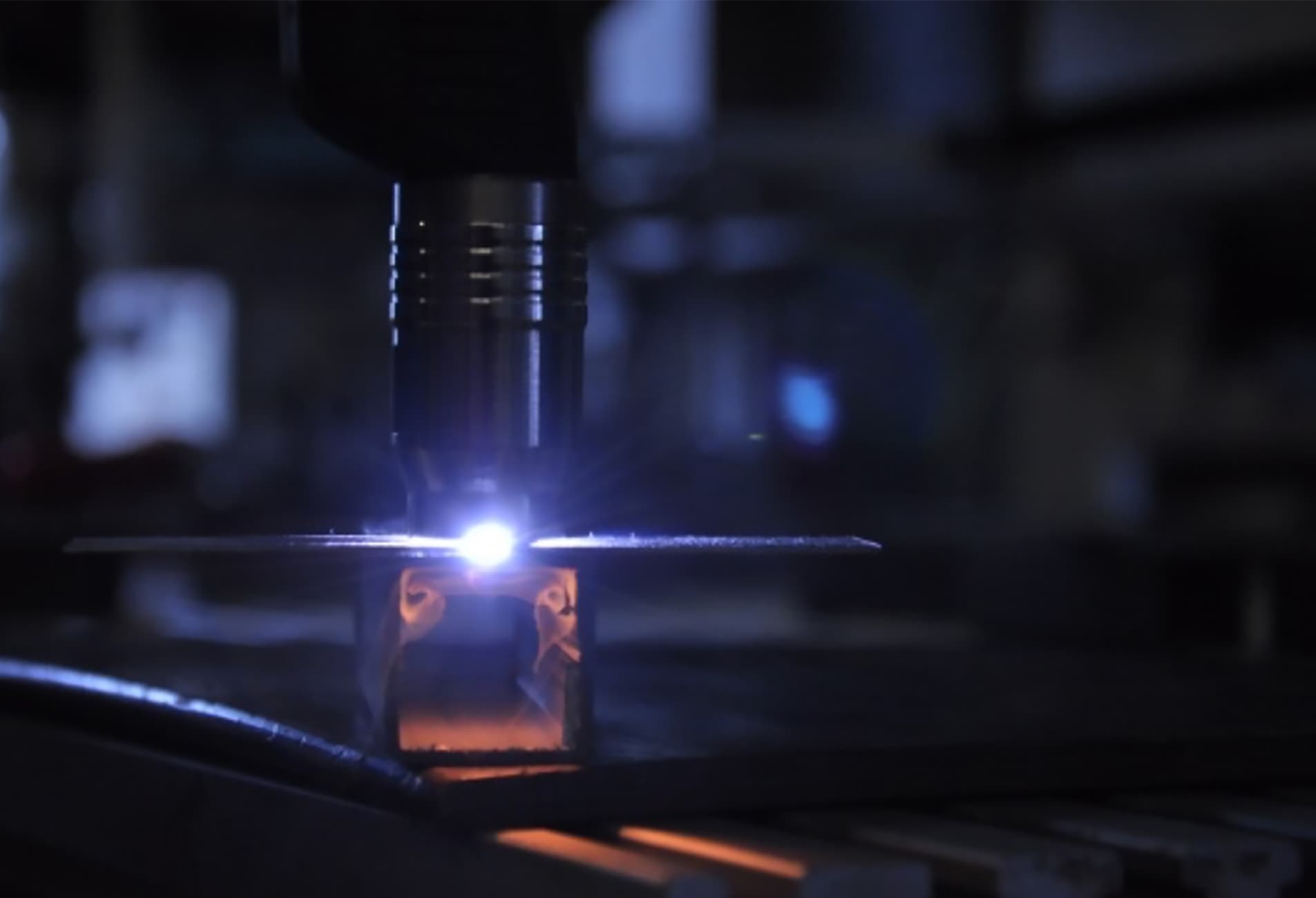

جوشکاری قوس پلاسما چیست؟ در دنیای مهندسی و صنایع سنگین، هر روز شاهد توسعه روشهای جدید برای دستیابی به دقت و کیفیت بالاتر در اتصال قطعات فلزی هستیم. اما وقتی صحبت از ظرافت، کنترل و قدرت توأم در فرآیند جوشکاری به میان میآید، نامی که درخشانتر از بقیه میدرخشد، جوشکاری قوس پلاسما (Plasma Arc Welding) یا بهاختصار PAW است. این روش ترکیبی از دقت لیزر، انرژی قوس الکتریکی و تکنولوژی پلاسمای فشرده را به کار میگیرد تا اتصالی مقاوم، تمیز و دقیق در سختترین شرایط صنعتی ایجاد کند. در این مقاله میخواهیم به سراغ شناخت کامل این فرآیند برویم. چه تازهکار باشید و چه مهندس کارآزموده، این مقاله از پروولد ایران حاوی اطلاعاتی است که برای درک و استفاده کاربردی از جوشکاری قوس پلاسما به آن نیاز دارید.

جوشکاری قوس پلاسما روشی است که در آن یک قوس الکتریکی بین الکترود تنگستنی و قطعهکار ایجاد میشود و از طریق یک نازل نازک، گاز یونیزه شده (پلاسما) با فشار بالا به منطقه جوش هدایت میشود. همین قوس فشرده شده باعث میشود انرژی حرارتی با تمرکز بسیار بالا به قطعه وارد شود، در نتیجه اتصال دقیق و یکنواخت حاصل میگردد.

نکته جالب این است که پلاسما در این فرآیند، مثل یک شعله متمرکز عمل میکند که هم قدرت برش بالایی دارد و هم جوشکاری را با کیفیت بسیار بالا انجام میدهد. برخلاف روشهایی مانند TIG یا MIG که انرژی در ناحیهای وسیعتر پخش میشود، در PAW انرژی به نقطهای بسیار کوچک متمرکز میشود که این باعث افزایش دقت جوشکاری فلزات نازک یا حساس میگردد.

در این فرآیند معمولاً از گازهایی مانند آرگون، هیدروژن یا هلیوم استفاده میشود که بسته به نوع فلز و شرایط جوشکاری قابل تغییر هستند. همچنین در برخی از کاربردهای صنعتی، از سیستمهای خنککننده و کنترل دقیق جریان نیز استفاده میشود تا کیفیت جوشکاری در سطح بسیار بالا حفظ شود.

در نگاه اول ممکن است روشهای PAW و TIG بسیار مشابه به نظر برسند، زیرا هر دو از الکترود غیرمصرفی و گاز محافظ استفاده میکنند. اما تفاوتهای کلیدی آنها را از یکدیگر متمایز میکند. اولین تفاوت در نوع قوس الکتریکی است. در TIG قوس آزادانه بین الکترود و قطعهکار حرکت میکند، اما در PAW قوس توسط نازل محدود میشود و بهصورت فشرده خارج میشود. این موضوع باعث افزایش تمرکز حرارتی و در نتیجه دقت بیشتر جوش میشود.

تفاوت دیگر در میزان کنترل فرآیند است. در جوشکاری پلاسما، کنترل دقیقتری روی عمق نفوذ، پهنای جوش و شدت قوس وجود دارد. این باعث میشود در صنایع حساس مانند هوافضا یا تجهیزات پزشکی، روش PAW اولویت بیشتری داشته باشد.

همچنین در PAW میتوان از حالت کلیدزنی (Keyhole Mode) استفاده کرد که در آن یک سوراخ باریک در قطعه ایجاد میشود و پر میگردد، که برای جوشکاری عمیق و بدون نفوذ ناهمگون بسیار مناسب است.

جوشکاری قوس پلاسما، به دلیل دقت و قدرت بالای خود، در صنایعی کاربرد دارد که کیفیت اتصال و یکنواختی جوش در آنها حیاتی است. برخی از مهمترین کاربردها عبارتاند از:

در این صنعت، قطعات باید سبک، مقاوم و بدون هیچ نقص جوشی باشند. روش PAW با فراهم کردن جوشهای دقیق و یکنواخت، گزینهای ایدهآل برای اتصال قطعات تیتانیومی و آلومینیومی محسوب میشود.

ساخت ابزارهای جراحی، ایمپلنتها و دستگاههای حساس نیاز به جوشهایی دارد که بسیار نازک اما مقاوم باشند. جوشکاری پلاسما این سطح از کیفیت را فراهم میکند.

در ساخت بدنه زیردریاییها، موشکها و تانکها که مقاومت مکانیکی بالا در برابر فشار و خوردگی مهم است، از PAW استفاده میشود.

در خطوط تولید پیشرفته، سرعت بالا و کیفیت یکنواخت جوش یک الزام است، که PAW با پشتیبانی از سیستمهای CNC و اتوماسیون، این نیاز را برطرف میکند.

دقت بالا در جوشکاری: به دلیل تمرکز انرژی، جوشهای بسیار باریک و عمیق با حداقل آسیب حرارتی به اطراف ایجاد میشود.

توان جوشکاری فلزات نازک و حساس: این روش بهخوبی برای جوشکاری ورقهای نازک و فلزات غیرآهنی عمل میکند.

قابلیت اتوماسیون بالا: PAW به راحتی با رباتها و سیستمهای CNC تلفیق میشود.

کاهش تغییر شکل قطعهکار: چون انرژی حرارتی متمرکز است، تنشهای پسماند و تابیدگی بسیار کاهش مییابد.

طول عمر بالای تجهیزات: به دلیل استفاده از الکترود تنگستن غیرمصرفی و کنترل دقیق حرارت، دستگاهها دوام بیشتری دارند.

در کنار تمام مزایا، روش PAW نیز مانند هر تکنولوژی دیگر دارای معایبی است که باید پیش از انتخاب آن برای پروژههای صنعتی در نظر گرفته شوند:

هزینه بالا: تجهیزات جوشکاری پلاسما گرانتر از روشهای سنتی هستند.

نیاز به تخصص بالا: اپراتور باید مهارت خاصی برای تنظیم دستگاه و کنترل قوس داشته باشد.

محدودیت در قطعات بسیار ضخیم: اگرچه PAW برای ضخامتهای متوسط عالی است، اما در جوشکاری ورقهای بسیار ضخیم ممکن است به چند پاس نیاز باشد.

میزان مصرف انرژی بیشتر نسبت به روشهای سنتی مانند MIG یا SMAW

مناسب برای جوشکاری با عمق بالا و درزهای بسته.

برای فلزات نازک و جوشهای دقیقتر مانند تجهیزات پزشکی.

برای مصارف عمومی و درزهای سطحی.

در یک سیستم جوشکاری پلاسما اجزای کلیدی زیر حضور دارند:

منبع تغذیه برای تأمین جریان

واحد کنترل جریان گاز

تورچ مخصوص پلاسما با نازل محدودکننده

سیستم خنککننده برای کنترل دمای الکترود

گاز محافظ و گاز پلاسما که معمولاً آرگون یا مخلوطی از گازها هستند

انتخاب مناسب نوع گاز بر اساس نوع فلز

تنظیم صحیح جریان و ولتاژ برای کنترل قوس

استفاده از سیستم تهویه مناسب برای خروج بخارات فلزی

پیشگرمایش در فلزات با ضخامت بالا

بررسی کیفیت جوش با روشهای تست غیرمخرب مانند X-Ray

| ویژگیها | PAW | TIG | MIG |

|---|---|---|---|

| دقت جوشکاری | بسیار بالا | بالا | متوسط |

| هزینه تجهیزات | بالا | متوسط | کم |

| مناسب برای فلزات نازک | عالی | خوب | ضعیف |

| توان اتوماسیون | بسیار خوب | خوب | عالی |

اگر به دنبال روشی برای جوشکاری دقیق، باکیفیت و قابل اتوماسیون هستید، بدون شک جوشکاری قوس پلاسما میتواند یکی از بهترین گزینهها باشد. این روش نه تنها توانایی جوش دادن فلزات حساس را دارد، بلکه با کنترل بالای فرآیند، از هدررفت انرژی و خطاهای انسانی میکاهد. هرچند هزینه اولیه آن بالاست، اما در پروژههای بلندمدت و با نیازهای کیفی بالا، این سرمایهگذاری بهسرعت باز میگردد.

آیا جوشکاری پلاسما برای استفاده خانگی مناسب است؟

خیر، این روش بیشتر برای کاربردهای صنعتی طراحی شده و نیاز به تجهیزات خاص و محیط ایمن دارد.

آیا میتوان با جوشکاری پلاسما آلومینیوم را جوش داد؟

بله، با انتخاب گاز مناسب و پارامترهای دقیق میتوان آلومینیوم را به خوبی با PAW جوش داد.

تفاوت بین جوشکاری پلاسما و برش پلاسما چیست؟

در جوشکاری، هدف اتصال قطعات است، در حالی که در برش پلاسما، از همان قوس برای بریدن فلز استفاده میشود.

آیا امکان جوشکاری اتومات با PAW وجود دارد؟

بله، این روش به راحتی قابل تلفیق با بازوهای رباتیک و سیستمهای کنترل عددی (CNC) است.

طول عمر نازل و الکترود در PAW چقدر است؟

بسته به نوع استفاده و شرایط کاری، این قطعات طول عمر مناسبی دارند اما نیازمند نگهداری دقیق هستند.

هنوز حساب کاربری ندارید؟

ایجاد حساب کاربری