پشتیبانی۲۴ ساعته:

66738591

-۰۲۱

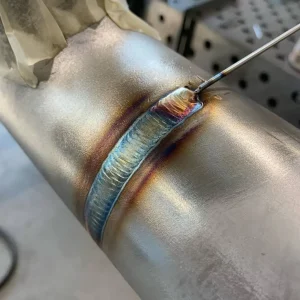

جوشکاری آرگون که با نام TIG (Tungsten Inert Gas) نیز شناخته میشود، یکی از رایجترین و پرکاربردترین روشهای جوشکاری است. این روش به دلیل دقت بالا و توانایی کار با مواد مختلف، به ویژه فلزات رنگین مانند آلومینیوم و مس، محبوبیت زیادی پیدا کرده است. در این مقاله به بررسی کامل جوشکاری آرگون، مزایا و معایب آن میپردازیم و نکات مهمی که باید در استفاده از این روش مد نظر قرار دهید را مورد بحث قرار میدهیم.

جوشکاری آرگون یک فرآیند جوشکاری قوسی است که در آن از یک الکترود تنگستن برای ایجاد قوس الکتریکی استفاده میشود. این قوس الکتریکی باعث ذوب شدن فلزات و ایجاد اتصال بین آنها میشود. در این روش، گاز آرگون به عنوان گاز محافظ به کار میرود تا از واکنش فلزات با اکسیژن و نیتروژن موجود در هوا جلوگیری شود. این کار باعث بهبود کیفیت جوش و جلوگیری از ایجاد حفرهها و ترکهای ناخواسته در محل جوش میشود.

جوشکاری آرگون در صنایع مختلفی کاربرد دارد که از جمله مهمترین آنها میتوان به صنایع هوافضا، خودروسازی، ساخت سازههای فلزی و صنایع پزشکی اشاره کرد. در ادامه به بررسی برخی از کاربردهای مهم این روش میپردازیم:

جوشکاری آرگون به عنوان یکی از پیشرفتهترین روشهای جوشکاری، دارای مزایا و معایب خاص خود است. این روش به دلیل دقت بالا و توانایی کار با مواد مختلف، در صنایع مختلفی کاربرد دارد. با این حال، هزینههای بالا و نیاز به مهارتهای خاص از جمله معایب این روش هستند. با در نظر گرفتن نکات مطرح شده در این مقاله، میتوانید از جوشکاری آرگون به بهترین نحو ممکن استفاده کنید و جوشهایی با کیفیت بالا و دوام مناسب ایجاد کنید.

هنوز حساب کاربری ندارید؟

ایجاد حساب کاربری